¿Sabías que las empresas que hoy consideramos exitosas no alcanzaron ese estatus solo con un producto innovador?

Lograron su éxito aplicando una serie de criterios técnicos, métodos e instrumentos diseñados para crear el entorno de trabajo ideal, con el objetivo de mejorar la calidad, la seguridad y el valor al máximo.

Y no estamos hablando únicamente de gigantes como Tesla, sino de todas las empresas que desean cumplir su promesa de valor y garantizar la calidad a través de procesos robustos. En la era actual, la mejora continua es una necesidad ineludible.

Por qué la mejora de los procesos productivos es clave

Lograr una mejora continua de los procesos implica:

- Orden y limpieza: Mantener condiciones de orden y limpieza en el área de trabajo es fundamental. Imagina una cocina de restaurante donde cada utensilio y ingrediente tiene su lugar asignado, lo que agiliza la preparación de alimentos y minimiza el riesgo de errores.

- Ergonomía: La ergonomía es crucial para prevenir lesiones y mejorar el bienestar de los empleados. Por ejemplo, la elección de sillas ergonómicas en una oficina ayuda a mantener a los empleados cómodos y productivos.

- Posicionamiento eficiente: Priorizar el posicionamiento cercano de las herramientas y materiales reduce el tiempo perdido en búsqueda. En una línea de ensamblaje, tener las herramientas a mano agiliza el proceso y mejora la eficiencia.

- Minimizar movimientos de materiales: Reducir los movimientos innecesarios es esencial para aumentar la eficiencia y minimizar la fatiga. Piensa en un almacén donde se organizan los productos de manera lógica para evitar desplazamientos innecesarios.

En el lugar de trabajo, es imperativo establecer estándares que unifiquen los comportamientos para garantizar la repetibilidad del proceso.

Esto significa crear un estándar que asegure la seguridad, el bienestar, la calidad y el máximo valor en cada operación. También es crucial proporcionar a los colaboradores las competencias y capacidades necesarias para mejorar continuamente los microprocesos de trabajo y los resultados de los cuales son responsables.

Cómo iniciar la mejora continua de procesos

El primer paso es identificar los problemas que impactan en la calidad de tu producto o servicio y la productividad del proceso. Entre los problemas comunes se incluyen:

Averías:

En una fábrica, las averías recurrentes en maquinaria pueden afectar la producción. Identificar las causas y establecer un plan de mantenimiento preventivo es esencial.

Ajustes:

Reducir la necesidad de ajustes constantes es un objetivo. Identificar las causas subyacentes y realizar mejoras en el diseño de productos o procesos es una solución.

Micro-paros:

En la producción, los micro-paros pueden repercutir en la eficiencia. El uso de tecnología de monitoreo en tiempo real permite identificar y abordar estos problemas de manera proactiva.

Retrabajos:

Analizar las causas de retrabajos y buscar soluciones para prevenirlos es fundamental. Esto implica mejorar la capacitación y la supervisión.

Cambios en el ritmo de trabajo:

Estabilizar el ritmo de trabajo es esencial. Planificar adecuadamente la producción y asignar recursos de manera eficiente son acciones clave.

Bajo rendimiento al arranque:

Optimizar los procesos de arranque y capacitar a los colaboradores para minimizar los tiempos de inactividad al inicio de la producción.

Exceso de inventario:

Implementar sistemas de gestión de inventario eficientes y utilizar técnicas como el Just-in-Time para reducir el exceso.

Imagina que, en lugar de reemplazar todo el sistema de plomería de una casa, trabajas en eliminar paso a paso las fugas de agua. Esto requiere menos inversión de tiempo y dinero, y es aplicable a todo tipo de procesos y servicios.

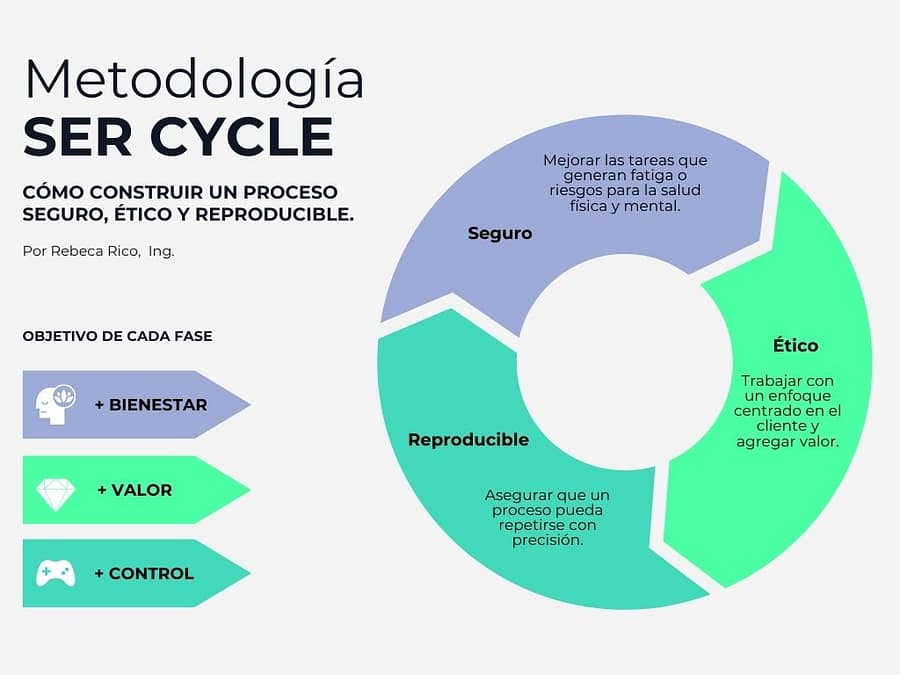

La solución: Metodología SER CYCLE

FASE 1: Proceso Seguro

La seguridad es fundamental. Identificar las operaciones que generan fatiga o riesgos para la salud es clave. Por ejemplo, en una línea de ensamblaje, evitar que los trabajadores levanten objetos pesados puede mejorar la seguridad y la productividad.

FASE 2: Proceso Ético

Identificar y eliminar operaciones que no agregan valor es esencial. En un restaurante, esto implica centrarse en la eficiencia y la calidad de la preparación de alimentos, eliminando pasos innecesarios. Trabajar con un enfoque centrado en el cliente y agregar valor éticamente es esencial.

FASE 3: Proceso Reproducible

Asegurarse de que un proceso pueda repetirse con precisión es crucial. En una cadena de montaje, mantener la consistencia y calidad del producto es fundamental.